Praxisworkshop: Maschinen – und Werkzeuginstandhaltung / TPM (Total Productive Maintenance)

Hintergrund:

Die Produktivität einer Fertigung wird nachhaltig von der Verfügbarkeit der eingesetzten Betriebsmittel (Maschinen, Werkzeuge, Peripherien,…) bestimmt.

Jeder Anlagen- / Werkzeugausfall, meist zur Unzeit, bedeutet den Verlust von wertvoller Produktionszeit, Teilen und Mitarbeiterressourcen. Sie haben Instandhaltungsprobleme:

- Öllachen unter der Maschine

- Ungewöhnliche Geräusche von bewegten Bauteilen

- Qualitätsschwankungen

- ständige Werkzeugschäden

- keine Dokumentationen zu durchgeführten Instandhaltungsmaßnahmen

- Abweichungen im offiziellen / Kundenaudits bezüglich Instandhaltung

- Fehlende Standards zur Instandhaltungsdurchführung

- Ständige Maschinenstillstände

Kommen Ihnen diese Themen bekannt vor, dann könnte ein möglicher Lösungsweg ein Praxisworkshop zur Einführung / Weiterentwicklung des Instandhaltungsmanagements sein.

Die Wichtigkeit eines Instandhaltungssystems mit Kennzahlen, Zielen und Präventionsansätzen haben Managementnormen wie z.B. IATF 16949 als Muss Anforderung aufgenommen.

Ziel der Schulung:

Sie lernen im Team, über Schnittstellen hinweg, Ihre Instandhaltungsprozesse zu analysieren, zu hinterfragen und gemeinsam zu optimieren. Anhand Ihrer Prozesse lernen Sie die Grundlagen des Lean Thinkings kennen und auf Ihre Instandhaltungsprozesse anzuwenden.

Im Praxisworkshop arbeiten wir an Ihren Produktionsanlagen, Ihren Artikeln, Ihren Mitarbeitern in Ihrer normalen Ablauforganisation. Gemeinsam analysieren wir den Ist – Status Ihres Instandhaltungsmanagements und optimieren dieses im Team.

Hierdurch erreichen wir am Ende des Praxisworkshops einen optimierten Instandhaltungsablauf mit klaren Aufgabenzuordnungen, einen neuen Standard für ein gelebtes Instandhaltungsmanagement und Sie haben hierdurch bereits den ersten Schritt zur Erhöhung Ihrer Wertschöpfung getan und die ersten „Früchte geerntet“!

Zielgruppe:

Führungskräfte, Produktionsverantwortliche, Instandhaltungsmitarbeiter und Mitarbeiter, die Neugierde und Mut haben, neue Wege zu gehen, um die Wertschöpfung der Arbeitsabläufe zu erhöhen.

Inhaltsübersicht:

- Grundlagen Prozessdenken

- Grundlagen Lean Management

- Ausgewählte Lean Methoden 5S, Kanban, Poka, Yoke, Standards

- Arbeiten im PCDA – Problemlösungszyklus

- 7 Arten der Verschwendung

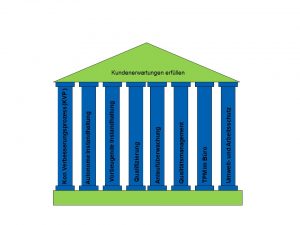

- Grundlagen TPM

- 16 Verlustarten in einem Unternehmen

- Autonome Instandhaltung

- Vorbeugende Instandhaltung

- Grundreinigung zur Ist-Zustandsermittlung

- Ziele fürs das Instandhaltungsmanagement definieren

- Strategische und Operative Kennzahlen definieren, z.B. OEE (Overall Equipment Effectiveness)

- Störgrundhäufigkeiten (ZDF) sichten

- Problemlösungsstory

- Ausweisung von Abweichungen mit Mängelkarte

- Zusammenstellung Instandhaltungsaufgaben gemäß Maschinenherstellervorgabe

- Zuweisung Verantwortlichkeiten

- Erstellung Instandhaltungschecklisten, autonome und vorbeugende Instandhaltung

- Abgleich Qualifikationsstatus der Mitarbeiter

- Erstellung Schulungsplan zum Training der Instandhaltungstätigkeiten

- Zusammenstellung zusätzlicher Potentiale

- Erarbeitung einer Roadmap der weiteren Umsetzung

- Maßnahmen zur Nachhaltigkeit, Instandhaltungsaudit

- Präsentation der Ergebnisse vor dem Management

Dauer:

3-5 Tage für einen Umsetzungsworkshop in Ihrem Betrieb, je nach Zustand, Komplexität und Größe der Produktionsanlagen.

Termine:

Wir freuen uns über Ihr Interesse und bieten Ihnen gerne einen individuellen, auf Ihr Unternehmen zugeschnittenen Praxisworkshop an.

Gerne coachen wir Ihre Mitarbeiter auch in der Umsetzung im Arbeitsalltag oder unterstützen Ihr Unternehmen bei der nachhaltigen Umsetzung.

Workshopbeschreibung als PDF:

Hier geht es zurück zur Trainingsübersicht.